天井クレーン・電動ホイストの修理・販売

2.9tつり積載形クレーンの巻き上げワイヤロープが切れ,作業者が荷台から転落

原因

巻き上げwrは,いつも無負荷の状態で,ドラムに巻き込んでいたため,乱卷き状態だったこと。 巻き上げwrは形崩れしたまま巻き上げ・巻き下げを繰り返すうちに,wrの素線が徐々に切断されていたこと。

クレーン操作者Dは,操作未熟であり特別教育修了者であった〔日頃は資材倉庫でテルハの操作〕こと。 Dは玉掛け者Eに荷台上でフックを引っ張るように指示したこと。

元請けは荷下し作業は専ら協力会社が作業管理・安全管理を行うとともに,RAも実施しなかったこと。 協力会社は作業開始前に,KY活動を実施しなかったこと。

対策

巻き上げwrは無負荷の状態でドラムに巻き込むこと。 作業開始前に,ドラムの巻き取り状態を確認すること。

つり上げ荷重が1t以上5t未満の移動式クレーンの操作は,技能講習修了者が行うこと。 巻き上げwrの状態確認はブームを寝かせた状態で延ばし,玉掛け者は,路上で巻き上げwrを引っ張ること。

元請けは荷下し作業は協力会社のみに作業管理・安全管理を行わせず,元請自らが行うとともに,RAも実施すること。 協力会社は作業開始前に,KY活動を実施すること。

4段ブームの積載形クレーンが転倒して高圧配電線に接触

原因

事前に高圧線に絶縁用防護管(以下,防護管)を取り付けなかったこと。 専任の監視人を配置しなかったこと。

クレーン操作者Bは,4段ブーム積載形Crをоr最小張出〔収納幅〕で,前方旋回したこと。 Bは,クレーン装置をレバー操作で行ったこと。 Bは技能講習修了者〔つり上げ荷重1t以上5t未満〕ではなかった(1t未満の特別教育修了者だった)こと。 掛け者Cは介添えロープを使用しなかったこと。

事業所は足場材の運搬は専ら協力会社に作業管理・安全管理を行わせ,RAも実施しなかったこと。 協力会社は作業開始前に,KY活動も実施しなかったこと。

対策

事前に電力会社に連絡し,高圧線に防護管を取り付けること。 専任の監視人を配置すること。

操作者は,積載形Crのоrは最大張出とし,「前方旋回は禁止」とすること。 操作者は,クレーン操作をラジコンで行うこと。 クレーンの操作は,技能講習修了者が行うこと。 玉掛け者は介添えロープを使用すること。

事業所は足場材の運搬は協力会社任せにせず自ら作業管理・安全管理を行うとともに,RAも実施すること。 協力会社は作業開始前に,KY活動は実施すること。

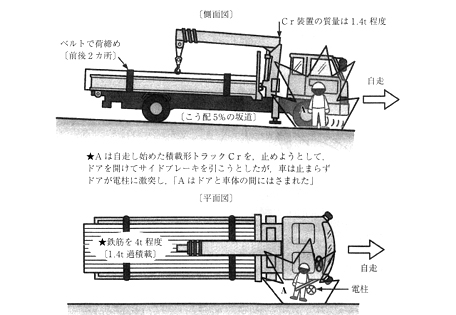

2.9tつり,4t積み積載形クレーンの荷台に過積載による災害

原因

最大積載荷重2.6tの荷台に,鉄筋約4tを積んだこと。 斜面に駐車させるにも関わらずサイドブレーキは軽く引いただけだったこと。 トランスミッションの「シフトポジションはN」だったこと。 過積載の積載形Crを,急坂に車止めを設置せず駐車させたこと。

Aは一時雇用の派遣社員で,4t積載形Crの「荷台積載は4tまで可能」という認識だったこと。 現場を不在にしていた職長もAと同じ認識だったこと。 後輪の両側に車止めを設置しなかったこと。

事業所は,「坂道駐車の作業方法」を周知していなかったこと。 協力会社は作業開始前に「KY活動は実施」しなかったこと。 事業所は鉄筋の運搬方法等は専ら協力会社のみに作業管理・安全管理を行わせ,リスクアセスメントは実施しなかったこと。

対策

荷台の積載質量は,最大積載荷重を厳守させること。 サイドブレーキはシッカリ引くこと。 トランスミッションの「シフトレバーはB〔急な下り坂などに対応〕」とすること。 積荷状態の積載形Crは「水平な路面に駐車させる〔坂道駐車は禁止〕こと。

臨時雇用の派遣社員も積載形Crに係る安全教育(雇入教育)〔特にクレーン作業・運搬作業〕を行うこと。 職長に対しても,積載形Crの駐車方法等について再教育を行うこと。 「後輪の両側に車止めを設置〔特に坂道駐車〕」を周知徹底すること。

事業者は,傾斜地に積載形Crを駐車させる場合は適切な「坂道駐車方法」を示すこと。 協力会社は作業開始前に「KY活動」を実 施すること。 事業所は鉄筋の運搬方法等については協力会社に作業管理・安全管理を行わせず自らが実施するとともに,RAも実施し記録に残すこと。

積載形Crのジブ先端が配電線に接触し操作者が感電

原因

配電線に建設工事用防護管を取り付けなかったこと。 積載形Crをレバー操作で行っていたこと。 「高圧線注意」などの垂れ幕を設置しなかったこと。 監視人を配置しなかったこと。

操作者Bはジブ先端を配電線に近づけたこと。 玉掛け者Cは,つり荷を濡れたロープ・濡れた軍手で誘導していたこと。 職長Aは連絡車の中におり,現場に不在だったこと。

元請けは協力会社に,配電線(6,600V)の危険性を伝えなかったこと。 脇力会社の職長は,配電線の危険性を認識していなかったため,事前に作業計画の打ち合わせを行わず,RAも実施しなかったこと。 協力会社は事前に「配電線近接作業の作業手順書」を作成していなかっ たこと。 作業開始前にKY活動を実施しなかったこと。

対策

工事開始前に電力会社と打ち合わせを行い,配電線に建設工事用防護管を取り付けること。 安定性の良い4.9tラフターを使用すること。 「高圧線注意」などの垂れ幕を設置すること。 監視人を配置すること。

操作者はジブ先端を配電線に近づけないこと。 玉掛け者は,乾いたロープ・絶縁性の手袋を着用し誘導を行うこと。 職長は危険な作業の時は,現場に常駐して作業管理・安全管理を行うこと。

元請けは協力会社に,配電線(6,600V)近接作業の危険性を書面で伝えること。 協力会社の職長は,配電線の危険性を認識し,事前に作業計画の打ち合わせを行い,RAも実施すること。 協力会社は事前に「配電線近接作業の作業手順書」を作成し関係労働者に周知すること。 作業開始前に,RAの残留リスクをフォローしたKY活動を実施すること。

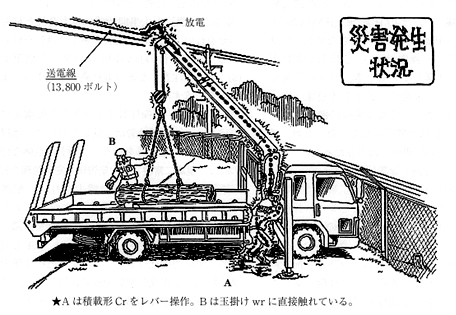

2.93tつり積載形Crのジブが送電線に接触し操作者が感電死

原因

積載形Crを送電線(66,000V)の近くに設置したこと。 送電線から4m離れた場所に防護ゲー卜を設置しなかったこと。 「上部高電圧送電中」などの垂れ幕を設置しなかったこと。 監視人を配置しなかったこと。

操作者Aはジブ先端を送電線に近づけた〔「高圧線(7,000V以下)=送電線(7,000Vを超えるもの)」の認識だった〕こと。 玉掛け作業者Cは,帯電中の積載形Crに触れたこと。 職長Dは連絡車の中におり,現場に不在だったこと。

事業場は足場材レンタルの協力会社に,「送電線(66,000V)近接作業における危険性」を伝えなかった〔電力会社から事業場には書面で通知済〕こと。 事業場の担当者・協力会社の職長も,送電線の近接作業の危険性を認識していなかったため,作業計画の事前打ち合わせを行わず,RAも実施しなかったこと。 事業場・協力会社は事前に「送電線近接作業の作業手順書」を作成しなかったこと。 作業開始前にKY活動を実施しなかったこと。

対策

積み荷の運搬を行っていた多目的台車は送電線から離れた場所に置き,積載形Crは最大作業半径から4m以上離れた場所の近くに設置すること。 送電線から4m以上離れた場所に防獲ゲートを設置すること。 「上部高電圧送電中」の垂れ幕を設置すること。 高電圧作業の知職のある監視人を配置すること。

操作者は「高圧線在送電線」を認識し,「ジブ先端を送電線に近づけて作業」は厳禁とすること。 作業者は全員,帯電中の積載形Crに触れるのも厳禁とすること。 職長は危険な作業中は現場に常駐し作業管理・安全管理を行うこと。

事業場は足場材レンタルの協力会社に対しても,送電線の近接作業の危険性を伝えること。 事業場の担当者・協力会社の職長も,送電線近接作業の危険性を認識し,事前に作業計画の打ち合わせを行い,RAも実施すること。 事業場・協力会社は事前に「送電線近接作業の作業手順書」を作成するとともに関係労働者に周知すること。 作業開始前にKY活動を実施する。

伐採した松の木を積載形トラッククレーンの荷台に積み込み作業中に,ジブ先端が特別高圧線に接近し,操作者が感電死

原因

積載形Crを送電線の近くに設置〔送電線は海風で横揺れ状態〕したこと。 送電線から3m離れた場所に防護ゲートを設置しなかったこと。 「上部高電圧送電中」の垂れ幕を設置しなかったこと。 監視人を配置しなかったこと。

操作者Aはクレーンをレバーで操作していたこと。 Aはジブ先端を送電線に近づけたこと。 AとBは「高圧線(7,000V以下)=送電線(7,000Vを超えるもの)」と思っていた〔★高圧の送電線の危険性を認識していなかった〕こと。

事業場は造園会社に,送電線(13,800V)の危険性を伝えていなかった〔電力会社は事業場に書面で通知済〕こと。 事業場の担当者・造園会社の職長も,送電線の近接作業の危険性を認識していなかったため,作業計画の事前打ち合わせを行わず,リスクアセスメントも実施しなかったこと。 事業場・造園会社は事前に「送電線近接作業の作業手順書」を作成しなかったこと。 作業開始前に危険予知活動を実施しなかったこと。

対策

積載形Crは送電線から離れた安全な場所〔送電線の横揺れも考慮〕に設置すること。 送電線から3m以上離れた場所に防護ゲー卜を設置すること。 「上部高電圧送電中」の垂れ幕を設置し注意を促すこと。 監視人を配置すること。

積載形Crの操作は,遠隔操作装置〔有線(リモコン)無線(ラジコン)〕で行うこと。 操作者はジブ先端を送電線に近づけないで操作すること。 送電線近接作業者は全員,「高圧線と送電線の違い」の知識と具体的な対策を学ぶこと。

事業場は造園会社に,送電線(13,800V)の危険性を伝える〔発注者責任(安衛法第3条第3項)〕こと。 事業場の担当者・造園会社の職長は送電線の近接作業の危険性を認識し,「事前に作業計画の打ち合わせを行い,RAを実施」すること。 事業場・造園会社は事前に「送電線近接作業の作業手順書」作成し,関係労働者に周知すること。

ラフターの共つりでジブが座屈

原因

2台のラフターを並列に設置した〔★両ラフターの運転士は直視できない状態〕こと。 竣工図〔設計図〕で鉄柱下部の構造と質量を確認しなかったこと。 広告塔の質量を10t程度と軽視したこと。

「2台のラフターは斜向かい設置」だったため,両ラフターの運転士は直視できず,両者は合図確認もできなかったこと。 合図者は,つり荷の状態が十分確認できる位置にいなかったこと。

竣工図を基に具体的な検討を行っていなかったこと。 事前にRAは実施しなかったこと。 広告塔解体の作業手順書はなかったこと。 作業開始前に,KY活動は実施しなかったこと。

対策

2台のラフターの共つり作業は,向かい会って設置し両ラフターの運転士は直視できるようにすること。 竣工図で鉄柱下部の構造を確認すること。 広告塔の外周の足場を組み立て,外周を解体して骨組だけにすること。

両ラフターの運転士が直視できるよう向かい会って設置し,ブームの側面接触を回避すること。 運転士と合図者は,「3者間の同時通話無線機」で,合図確認を行うこと。

竣工図を基に具体的な検討を行うこと。 危険な作業方法であるため,事前にRAを実施すること。 大断面の広告塔解体の作業作順書を作成すること。 作業開始前に,RAの残留リスクを考慮したKY活動を実施すること。

過負荷状態作業で50tつりラフターの先端ジブが折損事故

原因

荷降し場所〔犬走り〕の合図者とラフターの運転士は30m以上離れていて,「手による合図」で不明確だったこと。 つり荷が法面の格子枠に引っ掛かったこと。 つり荷の降ろし場所が不適正だったこと。

運転士Eは過負荷防止装置の警報ブザーが鳴ったにもかかわらず,補巻き用のフックを無理に巻き上げたこと。 合図者Fは,つり荷の状態が十分確認できる位置にいなかったこと。

作業計画は断面図・平面図での具体的な検討を行っていなかったこと。 事前にRAは実施しなかったこと。 法面の高い犬走りに斜面削岩機をつり上げるための作業手順書は作成していなかったこと。 作業開始前に,KY活動は実施しなかったこと。

対策

荷降し場所の合図者とラフターの運転士は30m以上離れているため,「3者間の同時通話無線機〔レンタル品〕を使用」し合図確認を行うこと。 荷降ろしは安全な場所を確保すること。

運転士は過負荷防止装置の警報ブザーが鳴ったら,合図者・職長の確認を行うこと。 運転者・合図者・職長は,荷降し場所を直視できる場所で合図確認を行うこと。

作業計画は断面図・平面図での具体的な検討を行うこと。 事前にRAを実施すること。 作業手順書を作成し、作業開始前にRAの残留リスクを考慮したKY活動を実施すること。

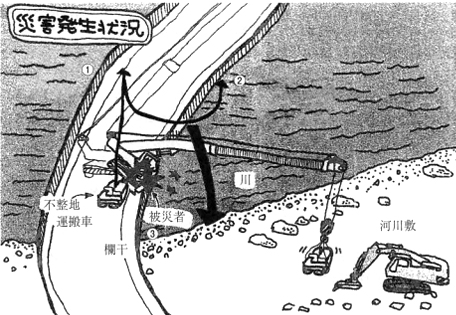

橋上のラフターが転倒して河川敷に落下し,合図者が欄干に挟まれて死亡

原因

ラフターのアウトリガ反対側は最小張出だったこと。海に近かったので,海風が吹いていた〔★つり荷の荷振れで作業半径が増大〕こと。 つり荷の降ろし場所は約30m下の河川敷だったこと。運転席から着地場所は見えなかったこと。

運転士Aは,複数の警報ブザ一発音を無視してジブを伸ばしたこと。 合図者Bも警報ブザー音が聞こえたが,自分には関係ないと思い,ジブを伸ばすように指示したこと。 職長Dは橋上の連絡車の中で,事務所との打ち合わせをしていて,現場には不在だったこと。

事前に橋上のラフタ一作業のリスクアセスメントは実施しなかったこと。 橋上から河川敷に荷降しの作業手順書はなかったこと。 作業開始前に,KY活動は実施しなかったこと。

対策

ラフター両側のアウトリガは最大張出にする〔一時的に交通規制を行う〕こと。 欄干上に吹き流しを設置し,平均風速10m以上になったら作業は中止する〔安衛則第74条の3〕こと。 つり荷の着地場所は約30mもあるため,計容作業半径の50%以下で行うこと。 「欄干に角型反射鏡を設置」し,運転席から着地場所が見えるようにすること。

運転士は,警報ブザーがなったら正常作業に戻すこと。 合図者も警報ブザー音を無視しないこと。 「危険な作業方法」を行う際は,職長は橋上の安全な場祈で監視すること。

「危険な作業方法」であるため,事前にRAを実施すること。 平面図・断面図入りの作業手順書を作成すること。 作業開始前に RAの残留リスクを考慮したKY活動を実施すること。

クレーンの運転や玉掛けは有資格者に行わせること。

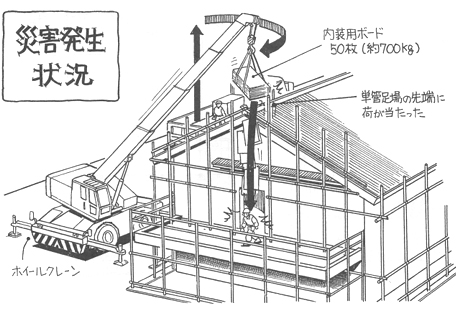

移動式クレーンで荷を建屋の2階に搬入中、荷が足場に当たって落下し作業者を直撃する

原因

クレーン運転士が視界不良や障害物があるにも係わらず、合図者の指示を待たずにクレーン操作を行ったこと。

荷が結束されていなかったため、荷が落下しやすい状態になっていたこと。

クレーン作業に関する作業計画が作成されていなかったこと。またクレーン運転士、玉掛け者、合図者間で作業についての事前打ち合わせが行われていなかったため、指揮系統が明確でなかったこと。

無資格者が玉掛け作業を行ったこと。

対策

クレーン運転士は合図者の指示に従いクレーン操作を行うこと。

スリングベルトから荷がすり抜けないように、荷の結束等適切な玉掛けを行うこと。

元請け及び請負業者間でクレーン作業に関する作業計画を事前に作成し、関係者に周知徹底を図ること。

クレーンの運転や玉掛けは有資格者に行わせること。

不整地運搬車につり荷を積込み作業中、作業者につり荷が激突

原因

ドラグ・ショベルは作業当日入場したばかりだったこと。 作業者3人はブームの旋回範囲内の荷台上で待機していたこと。

運転者が「クレーン作業の操作は不慣れで急旋回」をしたこと。 玉掛け者はつり荷に介添えロープを取り付けなかったこと。

協力会社はクレーン作業について運転者のみに作業管理・安全管理を行わせていたこと。 職長はドラグ・ショベルの知識はなかったこと。 事業場に「排水管敷設の作業手順書」は作成していなかったこと。 事業場は排水管敷設のRAは実施しなかったこと。 事業場・協力会社はクレーン作業についての安全教育を実施していなかったこと。 作業開始前にKY活動を実施しなかったこと。

対策

ドラグ・ショベルは作業の前日までに入場させ、作業関係者は取り扱い方法の確認を行うこと。 作業関係者は路上で待機させること。

クレーン作業仕様の操作に慣れた運転者を配置すること。 玉掛け者はつり荷に介添えロープを付けて使用すること。

協力会社は、クレーン作業については運転者のみに作業管理・安全管理を行わせないこと。 職長はクレーン作業の機能・構造等について学ぶこと。 事業場は「排水管敷設の作業手順書」を作成し、その内容を周知すること。 事業場は排水管敷設のRAを実施すること。 事業場・協力会社はドラグ・ショベル使用の安全教育を実施すること。 作業開始前にKY活動は実施し、記録に残すこと。